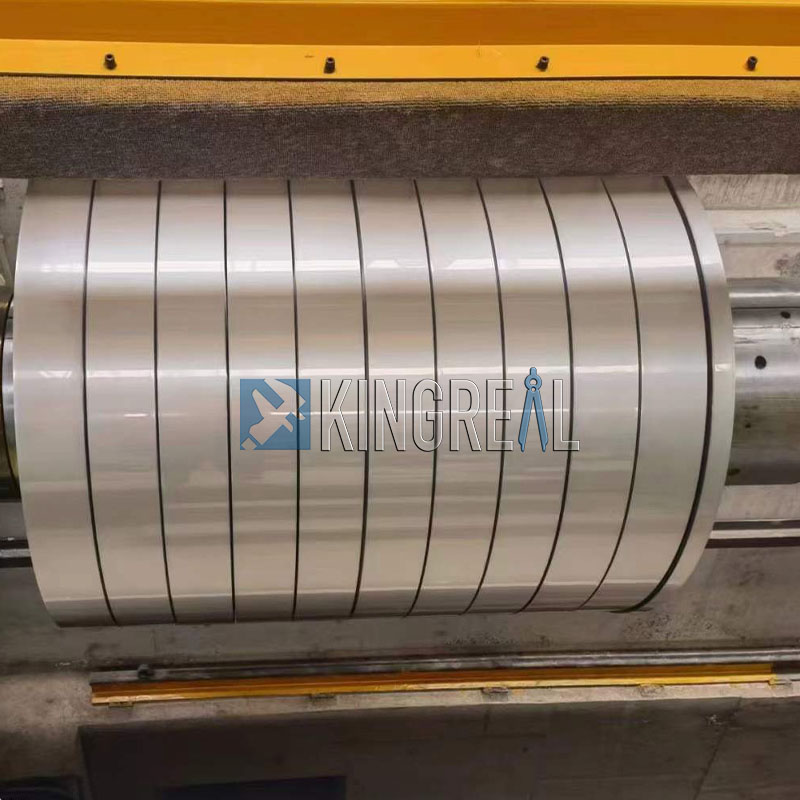

În industria modernă de procesare a metalelor,linie de tăiere a bobinei de oțeleste un echipament indispensabil. Principala sa funcție este de a tăia bobina metalică în benzi înguste ale lățimii cerute de client printr -o serie de componente de precizie. Procesul de lucru al mașinii de tăiere a oțelului include de obicei decoiler, stație de tensiune, buclă față, alunecare principală a bobinei, dispozitiv de colectare a deșeurilor, buclă din spate, separator și recul. Pentru a îmbunătăți eficiența liniei de tăiere a bobinei de oțel, întreprinderile trebuie să optimizeze în multe aspecte. În acest articol, Kingreal Steel Slitter va discuta despre cum să îmbunătățească eficiența de lucru a mașinii de tăiere a oțelului din aspectele etapei de proiectare, punerea în funcțiune a liniei de tăiere a bobinei și întreținerea mașinii de tăiere a oțelului.

(1) Introducerea componentelor complet automate

În etapa de proiectare aMașină de tăiere de oțel, Introducerea componentelor complet automate este o măsură importantă pentru îmbunătățirea eficienței. Componentele complet automate pot reduce intervenția manuală, pot îmbunătăți eficiența muncii și pot reduce apariția erorilor umane.

|

Masa de stivuire: tabelul de stivuire CAn stivuiește automat benzile metalice tăiate perfect pentru a evita neregulile și ineficiența cauzate de stivuirea manuală. În același timp, proiectarea mesei de stivuire ar trebui să se asigure că materialul poate fi primit fără probleme în timpul procesului de tăiere pentru a reduce timpul de oprire.

Cap de slorit dual: linia de tăiere a bobinei de oțel echipată cu un cap de fantedă dublă poate realiza funcționarea simultană a două cuțite, crește lățimea și viteza de tăiere și îmbunătățește semnificativ eficiența producției. Proiectarea capului dual slitter trebuie să asigure sincronizarea cuțitelor și calitatea tăierii.

Mașină de ambalare automată a bobinei: echipat cu o mașină de ambalare automată a bobinei la capătul mașinii de tăiere a oțelului, benzile metalice tăiate pot fi descurajate rapid pentru a îmbunătăți eficiența procesării ulterioare. Mașina de ambalare automată a bobinei ar trebui să aibă funcția de a se adapta la benzi metalice de diferite lățimi și grosimi pentru a răspunde nevoilor de producție diverse.

Mașină automată de blocare a bobinei: mașina automată de blocare a bobinei poate împlini automat benzile metalice în timpul procesului de înfășurare, poate reduce funcționarea manuală și poate îmbunătăți eficiența și siguranța muncii. |

|

(2) Optimizarea vitezei de producție

Atunci când proiectați o linie de tăiere a bobinei din oțel, este foarte important să comunicați pe deplin cu inginerii și să determinați viteza maximă de producție a mașinii de tăiere a oțelului în funcție de propria situație de producție. Setarea rezonabilă a vitezei de producție nu afectează numai eficiența producției, dar afectează și pierderea echipamentelor și calitatea tăierii.

Setare rezonabilă a vitezei: în funcție de grosimea, lățimea și caracteristicile materialului, viteza de lucru a liniei de tăiere a bobinei de oțel ar trebui să fie setată în mod rezonabil. Viteza prea rapidă poate provoca tăierea inegală sau chiar deteriorarea cuțitului; Viteza prea lentă va afecta eficiența generală a producției.

Evaluarea capacității de producție: Efectuarea unei evaluări cuprinzătoare a mașinii de tăiere a oțelului existente pentru a înțelege capacitatea maximă, combinarea cererii de piață și a formula un plan de producție rezonabil pentru a se asigura că nevoile clienților pot fi satisfăcute în perioadele de vârf.

DepanareaMașină de tăiere de oțeleste direct legat de eficiența producției și de calitatea produsului. Înainte de producție, este crucial să ne asigurăm că diferiții parametri ai mașinii sunt stabiliți în mod rezonabil.

|

(1) Reglarea și calibrarea instrumentului |

Instrumentul este componenta de bază a liniei de tăiere a bobinei de oțel. Reglarea și calibrarea instrumentului afectează în mod direct precizia și eficiența tăierii. Selectarea instrumentelor: Selectați materialul și modelul de instrumente adecvat în funcție de diferite materiale. Instrumentele de înaltă calitate pot îmbunătăți eficiența de tăiere și pot prelungi durata de viață. Reglarea unghiului de scule și a decalajului: În timpul procesului de depanare, unghiul de tăiere și decalajul instrumentului trebuie să fie ajustate în funcție de caracteristicile materialului. Decalajul rezonabil poate asigura tăierea lină și poate reduce daunele materialului. |

|

(2) Controlul tensiunii |

Controlul tensiunii este cheia pentru a asigura funcționarea stabilă a mașinii de tăiere a oțelului. Tensiunea adecvată poate evita fluctuațiile materialului în timpul procesului de tăiere și poate asigura calitatea tăierii. Aplicarea senzorului de tensiune: Instalarea unui senzor de tensiune în linia de tăiere a bobinei de oțel poate monitoriza tensiunea materialului în timp real pentru a asigura un nivel de tensiune constant în timpul procesului de tăiere. Mecanism de ajustare a tensiunii: Proiectarea unui mecanism de ajustare a tensiunii ușor de operat pentru a se asigura că tensiunea poate fi ajustată rapid în timpul procesului de producție pentru a se adapta la diferite materiale și cerințe de producție. |

Întreținerea este o altă parte importantă a îmbunătățirii eficiențeilinie de tăiere a bobinei de oțel. Întreținerea regulată poate asigura funcționarea normală a mașinii de tăiere a oțelului și poate preveni timpul de oprire din cauza defecțiunilor.

(1) Inspecție și întreținere regulată

Inspecția și întreținerea periodică a fiecărei componente a mașinii de tăiere a oțelului pot extinde eficient durata de viață a liniei de tăiere a bobinei de oțel și poate îmbunătăți eficiența muncii.

Sistem de ungere: Asigurați funcționarea normală a sistemului de ungere, înlocuiți în mod regulat uleiul de lubrifiere, mențineți piesele mecanice care funcționează fără probleme și reduceți uzura.

Inspecția uzurii sculei: Verificați în mod regulat uzura instrumentului și înlocuiți sau accentuați instrumentul la timp pentru a asigura calitatea de tăiere.

(2) Prevenirea și răspunsul la erori

Stabiliți un mecanism complet de prevenire a defecțiunilor, tratați problemele potențiale în timp util și asigurați continuitatea producției.

Sistem de monitorizare a erorilor: Instalați un sistem de monitorizare a erorilor pentru a monitoriza starea de funcționare a mașinii de tăiere a oțelului în timp real și detectați și tratați situații anormale în timp util.

Gestionarea pieselor de schimb: Stabiliți un sistem de gestionare a pieselor de schimb pentru a asigura suficiente piese de schimb pentru componentele cheie, astfel încât acestea să poată fi înlocuite rapid atunci când linia de tăiere a bobinei de oțel eșuează, reducând timpul de oprire.