În fabricația modernă,greiY GAUGE Tăiați la liniile de lungime, ca echipament de bază al liniilor de producție de prelucrare a plăcilor metalice, sunt utilizate pe scară largă în fabricarea automobilelor, producția de aparate de casă, structuri de oțel de construcție și alte câmpuri. Transformă bobinele de metal mari în foi metalice de dimensiuni precise prin operațiune de colaborare cu mai multe proces. Odată cu schimbările continue ale cererii de piață, în special cererea din ce în ce mai mare de procesare a materialelor cu plăci groase, Kingreal Steel Slitter continuă să inoveze în proiectarea și dezvoltarea de reduceri grele la mașinile de lungime și este angajat să ofere clienților soluții mai eficiente și precise.

Cu mai mult de 20 de ani de experiență bogată, Kingreal Steel Slitter a stabilit relații de cooperare strânse cu multe țări precum Indonezia, Malaezia, Singapore, Rusia, Statele Unite și Germania. Prin schimburi aprofundate cu clienții globali și cercetări și analize de piață, inginerii noștri au descoperit că mulți clienți au cerințe clare pentru grosimea bobinelor pe care le poate trata liniile de calibru grele. Aceste cerințe depind de utilizarea finală a clientului. Unii clienți trebuie să taie bobine de metal subțiri, în timp ce alții au nevoie urgentă de tăiere grea pentru mașini de lungime care pot gestiona bobine metalice groase. Cu toate acestea, liniile de ecartament grele existente la linii de lungime se confruntă în continuare cu multe provocări în proiectare și fabricație.

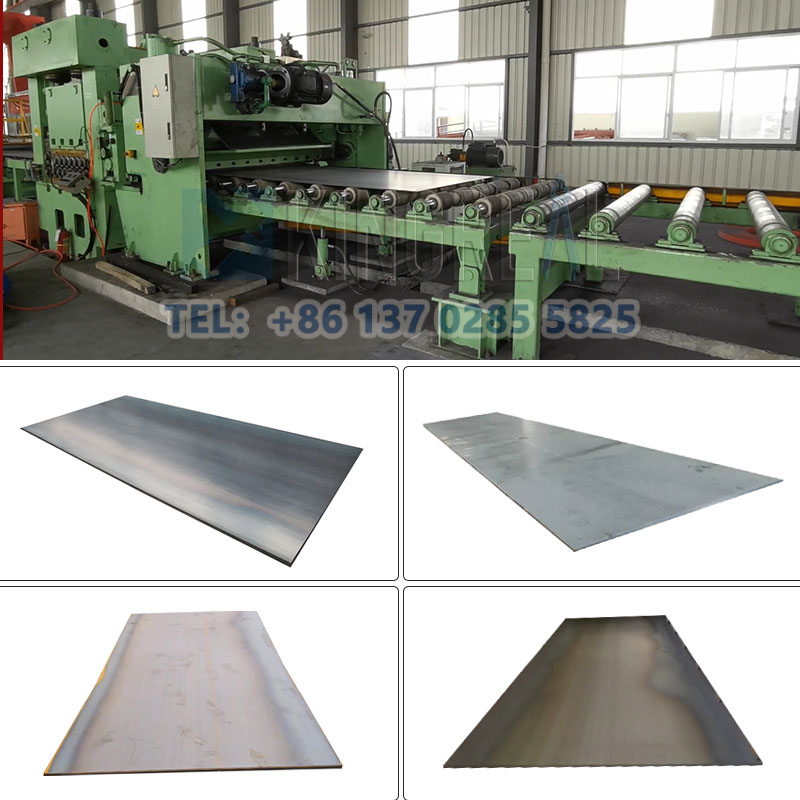

După o lungă perioadă de operare de proiectare, fabricație și încercare, KingReal Steel Slitter a lansat o mașină de reducere a unei mașini de lungime care răspunde nevoilor clienților, marcând inovația noastră tehnologică în acest domeniu.

1.1 Provocări de proiectare și fabricație

Din practica de producție aTăiați grele la mașinile de lungimeAcestea au fost puse în producție pe piață, capacitatea de producție și potențialul său sunt foarte impresionante, dar legăturile slabe apar adesea în procesele de încălzire și finisare. Prin urmare, atunci când proiectați o linie de calibru grea până la linia de lungime, inginerii KingReal Steel Slitter trebuie să se asigure că capacitatea atelierelor de încălzire și finisare pot satisface cerințele mașinii de tăiere grele la mașina de lungime.

Proiectarea liniei de tăiere a gabaritului greu trebuie să îndeplinească următoarele cerințe:

Potrivirea capacității de producție: Proiectarea trebuie să se asigure că este compatibilă cu capacitatea de producție a mașinii cu tăiere grea până la mașina de lungime.

Selecția forței de forfecare: Forța de forfecare trebuie să fie lăsată cu un surplus pentru a răspunde nevoilor de forfecare a bobinelor cu grosime mai mare în viitor.

Calitatea forfecării și precizia: trebuie să îndeplinească cerințele îmbunătățirii continue a calității de forfecare a plăcii groase și a preciziei dimensionale a plăcii de oțel.

Cerințe de control al automatizării: În ceea ce privește aspectul, selecția echipamentelor și structura tăierii gabaritului greu până la linia de lungime, trebuie îndeplinite cerințele controlului automatizării.

Capacitate de producție excedentară: Rezervați capacitatea de producție excedentară pentru a face față extinderii viitoare a capacității de producție și a gamei de produse.

1.2 Factori care afectează rezistența la forfecare a unității

În funcționareaTăiați grele la mașinile de lungime,Factorii multipli afectează rezistența la forfecare a unității, inclusiv:

1. Proprietăți metalice

Cu cât limita de rezistență a materialului metalic este mai mare, cu atât este mai mare rezistența la forfecare și cu atât plasticitatea este mai mică. Aceasta înseamnă că cu cât este mai mică adâncimea de penetrare relativă în timpul forfecării, cu atât mai devreme va avea loc fractura metalică. Prin urmare, rezistența la forfecare a unității este strâns legată de rezistența și plasticitatea metalului.

2. Temperatura de forfecare

Temperatura de forfecare ridicată sau scăzută va afecta direct rezistența la forfecare a unității. Cu cât temperatura este mai mare, cu atât rezistența la forfecare a unității este mai mică, iar adâncimea de penetrare relativă corespunzătoare în timpul forfecării este mai mare. Aceasta are o semnificație deosebită pentru proiectarea și funcționarea liniilor de tăiere a gabaritului greu.

3. Adâncimea de deformare

În timpul forfecării la cald, rezistența la forfecare a unității crește odată cu creșterea vitezei de deformare. În cazul forfecării la rece, efectul vitezei de forfecare asupra rezistenței la forfecare a unității este relativ mic și poate fi de obicei ignorat.

4..

Mărimea clearance -ului lateral al lamei de forfecare va afecta starea de stres în timpul forfecării. Când eliberarea laterală crește treptat, starea de stres va apărea în secvență de la compresie → forfecare → îndoire. Selecția și întreținerea rezonabilă a dimensiunii lamei de forfecare laterale sunt cruciale pentru utilizarea corectă a mașinii tăiate cu sarcină grea la mașina de lungime. Experimentele arată că odată cu creșterea laterală relativă a lamei de forfecare, rezistența la forfecare a unității scade și adâncimea de penetrare relativă corespunzătoare la fractură crește.

1.3 Răcirea patului de răcire

În producțiahecartament tăiat la linia de lungime,Răcirea patului de răcire este, de asemenea, o legătură importantă. După ce placa de oțel de îndreptare fierbinte este marcată de dispozitivul de marcare a plăcii de oțel fierbinte, intră în patul de răcire a fasciculului de mers. În acest moment, temperatura plăcii de oțel este în general în jur de 600-700 ℃, iar temperatura plăcii mai groase poate ajunge peste 850 ℃.

La patul de răcire, logistica plăcilor de oțel cu o grosime de 5-150 mm va fi împărțită în următoarele direcții de flux:

Pat de răcire în plus cu o placă groasă: plăci de oțel cu o grosime mai mare de 50 mm Introduceți în patul de răcire nr.3 pentru răcire, apoi sunt trimise în zona de procesare a plăcilor groase, tăiate la dimensiune folosind o mașină de tăiat flacără și, în final, depozitate.

Pat obișnuit de răcire: plăci de oțel cu o grosime mai mică de 50 mm Introduceți paturi de răcire nr.1 și nr.2 pentru răcire. Datorită diferitelor configurații ale celor două paturi de răcire, pentru a îmbunătăți rata de utilizare a paturilor de răcire, plăcile de oțel mai groase ar trebui să fie aranjate pentru a fi răcite pe patul de răcire nr.1 cât mai mult posibil.

Pe patul de răcire, plăcile de oțel sunt descărcate bucăți cu bucată, de obicei sub formă de 1 rând sau mai multe rânduri (până la 4 rânduri). Distanța laterală pe patul de răcire este, în general, 100-300mm; Pentru patul de răcire cu plăci mai groase, distanța de descărcare a plăcilor de oțel trebuie crescută treptat odată cu creșterea grosimii, astfel încât să controleze greutatea de încărcare a unității în limita permisă de patul de răcire.

Kingreal Steel SlitterTăiați cu ecartament greu până la linia de lungimeare multe caracteristici semnificative care îl fac să iasă în evidență pe piață:

(1) Adaptabilitate versatilă a grosimii

Capabil să proceseze bobinele metalice în parametri de grosime de 6-20 mm, acest sistem abordează cerințe industriale diverse prin capacitățile sale flexibile de manipulare a materialelor.

(2) Arhitectură de forfecare de înaltă eficiență

Echipat cu tehnologie avansată de forfecare a zborului, sistemul funcționează continuu la viteze maxime de 80m/min, crescând substanțial ratele de randament, menținând în același timp integritatea materială.

(3) Integrare inteligentă de automatizare

Arhitectura completă de control bazată pe PLC asigură fiabilitatea operațională și consistența procesului, reducând semnificativ erorile factorului uman prin gestionarea automată a fluxului de lucru.

(4) Protocolul de măsurare a preciziei

Sistemul de monitorizare integrat în timp real verifică și afișează automat dimensiunile de tăiere și numărul de loturi, garantând o precizie dimensională ± 0,1 mm pe ciclurile de producție.

(5) Protocoale de siguranță cuprinzătoare

Mecanismele duble de siguranță, inclusiv sistemele de activare a opririi de urgență și de alarmă cu mai multe etape asigură operațiuni care respectă OSHA, reducând în același timp incidentele la locul de muncă.

(6) Soluție receptivă a pieței

Pe fundalul escaladării cerințelor de materiale metalice cu un nivel de precizie, echipa Kingreal Steel Slitter R&D a conceput o reducere a calibrului greu, care a condus la o linie de lungime, care sinergizează excelența tehnică cu viabilitatea comercială. Soluția noastră demonstrează ROI măsurabil prin:

|

Îmbunătățirea productivității 30% prin proiectarea continuă a funcționării |

|

Reducerea costurilor operaționale de 25% din controlul automat al calității |

|

99,8% fiabilitatea procesului obținută prin sisteme de siguranță redundante |

|

|

|

În calitate de pionieri în soluțiile de procesare a metalelor, ne menținem primatul industriei prin:

✓ Actualizări ale sistemului hidraulic bi-anual

✓ Integrarea de întreținere predictivă bazată pe AI

✓ Module de parametri personalizabile pentru aplicații de nișă

Pentru consultare tehnică sau întrebări de configurare personalizate, echipa noastră de inginerie este gata să demonstreze modul în care KingReal Steel SlitterTăiați grele la mașinile de lungimeVă poate optimiza matricea de producție. Contactați-ne pentru a programa o prezentare tehnică profundă și descoperiți avantaje competitive adaptate operațiunilor dvs. de prelucrare a metalelor.