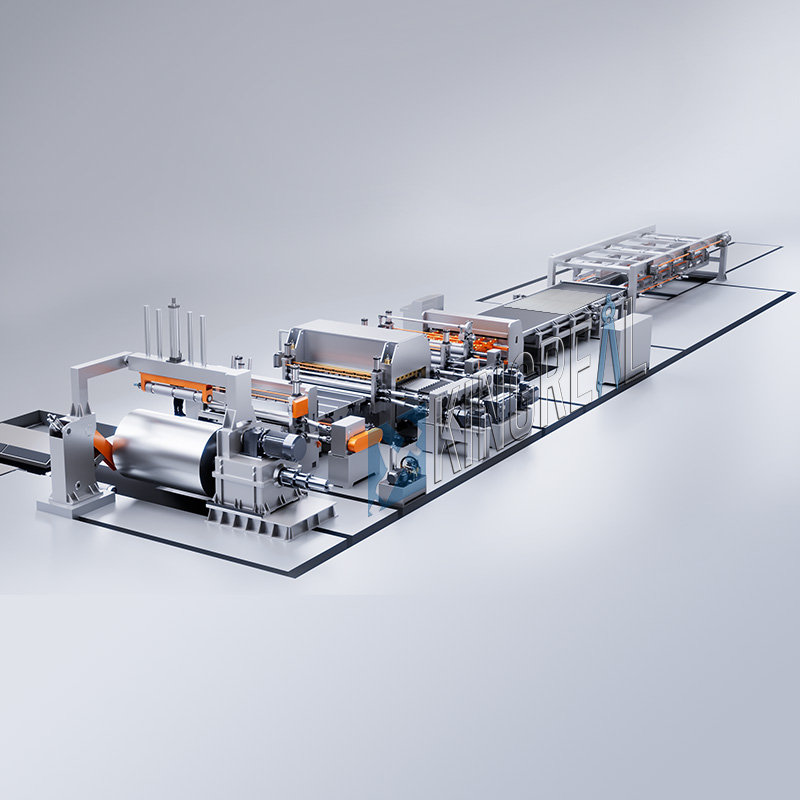

Precizia echipamentului joacă un rol crucial în procesul de producție almașini de tăiat tablă la lungime.

Acest articol va aprofunda în diverse aspecte ale liniilor de tăiere a tablei la lungime, inclusiv precizia structurii mecanice, acuratețea sistemului de control electric, calitatea și întreținerea sculelor, manipularea și poziționarea materialului din tablă și optimizarea parametrilor procesului, dezvăluind pe deplin secretele calității mașinii tăiate la lungimea tablei.

(1) Precizia structurii mecanice pentru mașina tăiată la lungimea tablei

Structura mecanică a atablă tăiată la linie de lungimeeste baza sa, iar precizia de fabricație a fiecărei componente are un impact semnificativ asupra performanței sale generale.

De exemplu, dacă dreptatea șinelor de ghidare se abate semnificativ în timpul prelucrării, materialul din tablă se va deplasa în timpul transportului, rezultând dimensiuni de tăiere inexacte.

În plus, precizia pasului șurubului de plumb este la fel de critică, determinând direct precizia alimentării materialului. Erorile de pas pot cauza abateri ale lungimii de tăiere, cu impact asupra calității produsului final.

De exemplu, pentru folia subțire de cupru necesară componentelor electronice de înaltă precizie, cerințele de dreptate a șinei de ghidare și de precizie a pasului șurubului sunt extrem de ridicate. Orice abatere ușoară poate duce la dimensiuni necalificate ale foliei de cupru, afectând astfel performanța componentelor electronice.

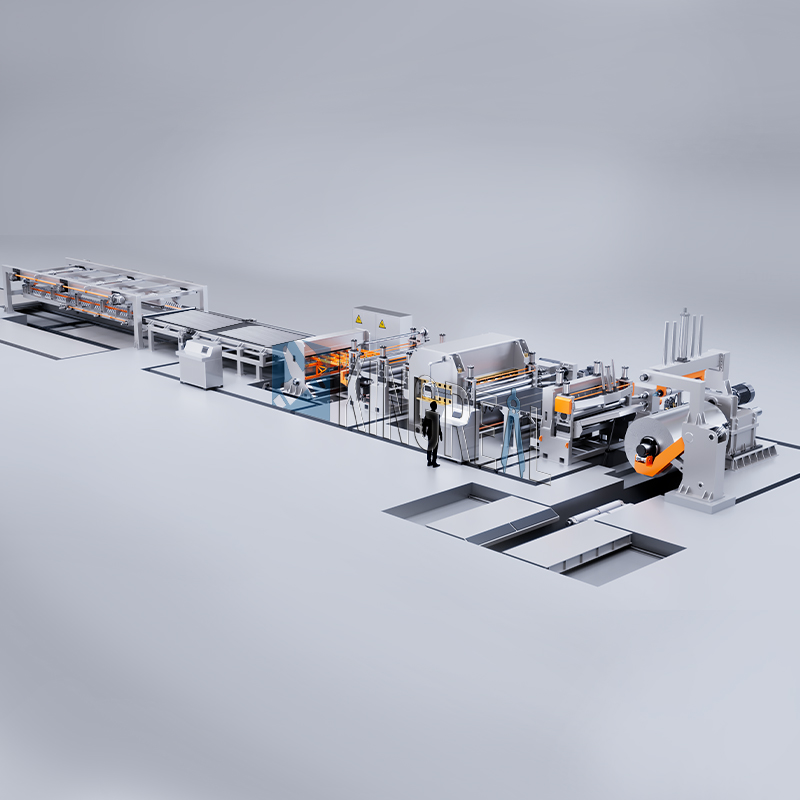

(2) Precizia sistemului de control electric pentru mașina tăiată la lungimea tablei

Sistemul de control electric al unei linii de tablă tăiată la lungime reglează parametrii de funcționare ai echipamentului. Precizia sa afectează direct viteza de avans a sculei și poziția de tăiere.

Controlul precis al servomotoarelor este foarte important în timpul prelucrării pieselor auto, în special a plăcilor de oțel de înaltă rezistență. Garantează consistența dimensională a componentelor și satisface standardele de asamblare a autovehiculelor, asigurându-se că fiecare eroare de locație de forfecare rămâne într-un interval foarte îngust.

Mai mult, importantă este viteza de răspuns a sistemului de control. Răspunsul rapid și precis permite ajustări în timp util la condițiile de funcționare a tablei tăiate la lungimea mașinii, evitând problemele de calitate cauzate de întârzieri.

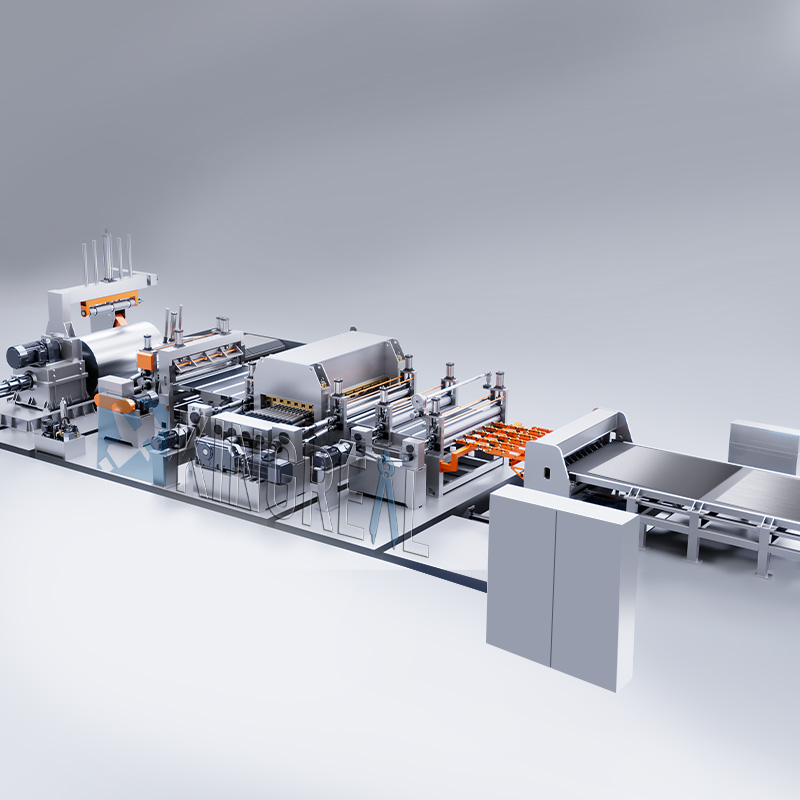

(1) Selectarea materialului pentru scule pentru mașina de tăiat tablă la lungime

Întablă tăiată la lungimea liniilor, selecția materialului sculei trebuie să se bazeze pe caracteristicile plăcii care se procesează.

Uneltele din oțel de mare viteză sunt potrivite pentru plăcile obișnuite din oțel moale, deoarece oferă performanțe excelente de tăiere și un preț accesibil. Dar sculele din carbură sunt necesare pentru a lucra plăci mai dure, cum ar fi oțelul inoxidabil și oțelul aliat.

Duritatea lor mare și rezistența la uzură prelungesc cu adevărat durata de viață a sculei și garantează calitatea tăierii.

Prelucrarea plăcilor din aliaj de titan în sectorul aerospațial necesită un material de scule și mai strict, necesitând utilizarea unor materiale de scule ultradure specifice pentru a rezista rezistenței și tenacității ridicate a aliajului.

(2) Pregătirea marginii sculei pentru mașina tăiată la lungimea tablei

Calitatea suprafeței tăiate este mult influențată de muchia ascuțită și robustă a sculei. Marginile ascuțite și netede ale uneltelor de tăiere cu șlefuire fin ajută la minimizarea bavurilor și rupturii la forfecarea tablei.

Instrumentele de tăiere de înaltă calitate, de exemplu în prelucrarea tablei de aluminiu pentru decorarea arhitecturală, garantează o suprafață netedă și uniformă, reducând astfel nevoia de șlefuire ulterioară și îmbunătățind aspectul produsului și eficiența producției.

Mai mult, geometria muchiei sculei de tăiere trebuie ajustată în funcție de grosimea tablei și materialul pentru a garanta distribuția uniformă a forței de forfecare și, prin urmare, pentru a preveni concentrarea tensiunilor care poate provoca deformarea tablei.

(3) Întreținerea și înlocuirea sculelor pentru mașina de tăiat tablă la lungime

Întreținerea și îngrijirea regulată a sculelor, cum ar fi curățarea și ungerea cu ulei, pot preveni eficient rugina și uzura crescută.

Monitorizarea uzurii sculelor și înlocuirea promptă a sculelor foarte uzate este crucială pentru a asigura funcționarea continuă și stabilă a liniei de tăiere a tablei la lungime. În general, înlocuirea sculei trebuie luată în considerare atunci când uzura muchiei de tăiere atinge un anumit nivel (de exemplu, 0,2 mm-0,5 mm, în funcție de materialul sculei și de tabla care este prelucrată).

Folosirea continuă a sculelor excesiv de uzate poate reduce semnificativ calitatea forfei tablei, ducând la abateri dimensionale și la creșterea bavurilor.

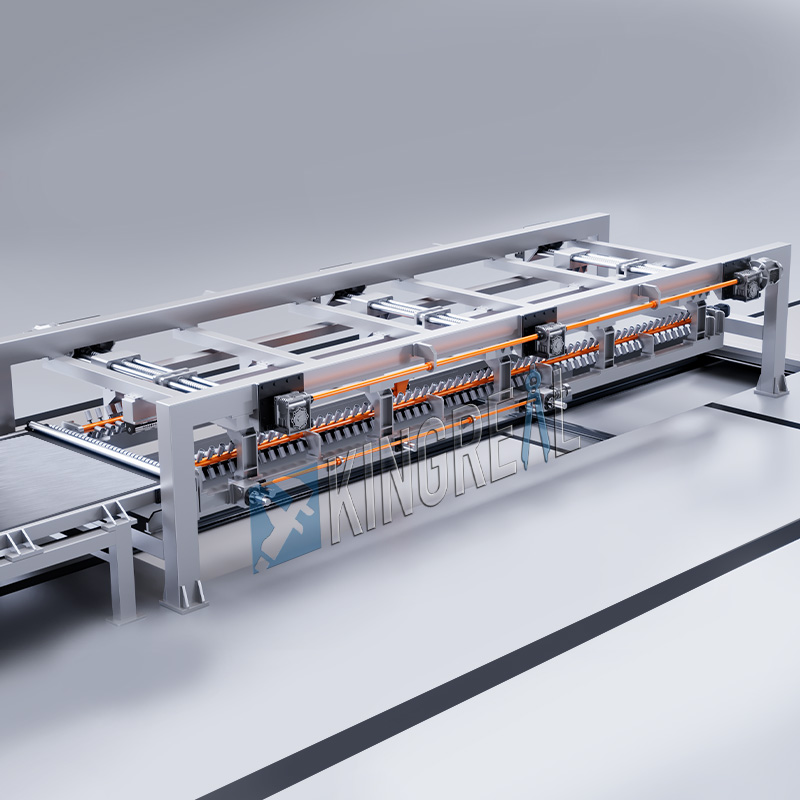

(1) Stabilitatea sistemului de alimentare pentru linia de tablă tăiată la lungime

Un sistem de alimentare stabil este esențial pentru a asigura alimentarea uniformă și precisă a colilor înmașină de tăiat tablă la lungime.

Rugozitatea suprafeței și rotunjimea rolelor de alimentare pot afecta transportul neted al foii. Foaia va vibra în timpul transportului dacă rolele de alimentare sunt aspre sau nu sunt suficient de rotunde, provocând variații ale dimensiunilor de forfecare.

Mai mult, stabilitatea cuplului de antrenare a motorului de alimentare este importantă; variațiile cuplului de antrenare pot cauza viteze de avans neregulate.

De exemplu, este necesar un sistem de alimentare foarte stabil atunci când se prelucrează table de oțel galvanizat pentru carcasele aparatelor, pentru a garanta dimensiuni constante de forfecare și pentru a păstra astfel precizia de asamblare.

(2) Precizia dispozitivului de poziționare pentru tabla tăiată la lungimea liniei

Un dispozitiv de poziționare precisă asigură poziționarea corectă a foii înainte de forfecare. Precizia dispozitivului de poziționare trebuie ajustată în funcție de cerințele de precizie de prelucrare ale foii, obținând în general ±0,1 mm până la ±0,5 mm.

Metodele comune de poziționare includ poziționarea mecanică și poziționarea fotoelectrică. Poziționarea mecanică oferă o structură mai simplă, dar o precizie relativ scăzută, în timp ce poziționarea fotoelectrică oferă o precizie mai mare și viteze de răspuns mai rapide.

Atunci când se prelucrează foi pentru componente de instrumente de precizie, dispozitivele de poziționare fotoelectrice sunt adesea folosite pentru a asigura în mod eficient poziționarea precisă a foii și pentru a îmbunătăți calitatea produsului.

(1) Reglarea vitezei de forfecare pentru mașina de tăiat tablă la lungime

Viteza de forfecare trebuie aleasă în funcție de grosimea și materialul tablei. Viteza de forfecare poate fi crescută pentru foile mai subțiri pentru a crește eficiența producției.

Pentru table mai groase sau mai dure, totuși, vitezele de forfecare prea mari pot îndoi tabla și pot crește uzura sculei. De exemplu, viteza de forfecare ar putea fi ajustată la 30-50 de curse pe minut pentru prelucrarea tablelor obișnuite de oțel cu o grosime de 1 mm; pentru table de oțel de înaltă rezistență cu o grosime de 5 mm, viteza de forfecare ar trebui să fie redusă la 10-20 de curse pe minut.

(2) Setarea spațiului de forfecare pentru tabla tăiată la lungimea liniei

Intervalul de forfecare se referă la distanța dintre sculele de tăiere superioare și inferioare. Dimensiunea sa afectează semnificativ calitatea suprafeței tăiate și durata de viață a sculelor de tăiere.

Un spațiu prea mic va accelera uzura sculei și chiar va deteriora uneltele, în timp ce un spațiu prea mare va provoca bavuri și rupturi pe suprafața tăiată.

În general, distanța de forfecare ar trebui să fie setată la 5%-10% din grosimea tablei (valoarea specifică depinde de materialul tablei).

La prelucrarea foilor din aliaj de aluminiu, datorita moliciunii lor, se poate folosi o valoare mai mica. Cu toate acestea, atunci când se prelucrează oțel mai dur, este necesar un spațiu de forfecare mai mare.